Авторы: Мирмов Н. И., Мирмов И. Н., Шипцов С. А.

1. Введение

Способ и установка предназначена для регенерации (девулканизации) резиновых отходов резинотехнических производств, а также резиносодержащих отходов, в частности крошки, стружки и чипсов, полученных после переработки старых шин транспортных средств. Регенерацию осуществляют в смесительных вальцах с использованием порошкового модификатора. Сущность способа регенерации заключается в том, что порошковый модификатор вводят в порцию перерабатываемых отходов в два этапа. На первом этапе подают в смеситель не более 45−50% (весовых единиц) от расчетной порции модификатора, где перемешивают в течение 2.0−2.5 минуты. Осуществляют один — два прохода материала через вальцы. Второй этап включает накопление регенерируемого материала в питательном устройстве и подачу в питательное устройство 55−50% (весовых единиц) от оставшейся порции модификатора. Перемешивают материал с модификатором в течение 2.0−2.5 минуты. За 5−6 проходов пропускают регенерируемый материал через вальцы, уменьшая зазор между валками на 0.3−0.4 мм после каждого прохода.

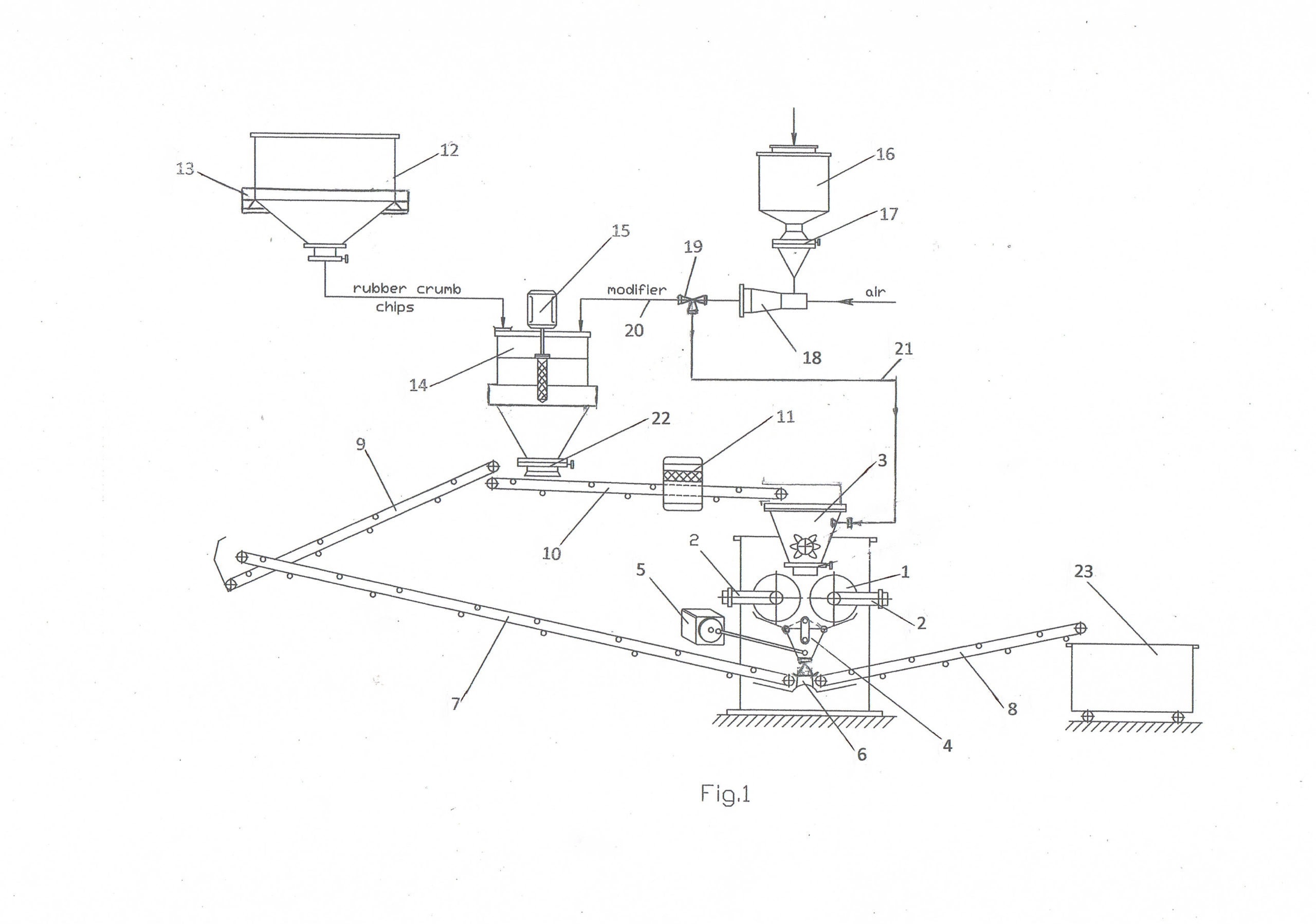

Установка содержит смесительные вальцы, снабженные регулятором зазора между вальцами. Над вальцами размещено питательное устройство, а под вальцами расположен распределитель регенерируемых резиновых отходов. Распределитель снабжен поворотным механизмом. Для обеспечения многократного прохождения регенерируемого материала через вальцы установка снабжена системой транспортеров. В установку включен: бункер-накопитель резиновых отходов, совмещенный с весовым дозатором, емкость для модификатора с дозатором, смеситель. Готовый регенерат накапливают в баке накопителе.

Система транспортеров содержит: транспортер подачи резиновой крошки и чипсов на переработку, обратный и промежуточный транспортер, транспортер отвода готовой продукции. Между обратным транспортером и транспортером отвода готовой продукции установлен разделительный барьер. Над транспортером подачи крошки и чипсов на переработку установлен магнитный сепаратор для отделения частиц стальной проволоки, при возможном наличии в резиновой крошке кусочков стального корда.

Подачу модификатора в смесительное устройство и питатель осуществляют с помощью пневматического эжектора через 3-ходовой затвор.

Предлагаемый способ и установка адаптированы под озоновую и озоно-криогенную технологию переработки резиновых отходов и резиносодержащих отходов от переработки старых шин транспортных средств. При переработке изношенных шин транспортных средств по озоновой или озоно-криогенной технологии, полученная крошка, стружка и чипсы не содержат синтетических ниток и кусочков стальной проволоки.

2. Область применения

Предлагаемая установка может быть использована на предприятиях по переработке изношенных шин транспортных средств, а также в промышленности для производства резиновых изделий технического и бытового назначения. Наиболее перспективным является применение установки в технологических схемах переработки шин методом последовательной обработки газом, содержащим озон и криогенной обработки. Установка может быть использована для проведения регенерации резиновых отходов.

3. Существующие аналоги

Известны различные технологические схемы и установки для регенерации (девулканизации) резиносодержащих отходов. В процессах регенерации используют различные вещества: мягчители, активаторы, модификаторы, эмульгаторы и другие. Наибольшее распространение получили термомеханические и химические технологии регенерации. Известны также технологии с применением водонейтральной и микроволновой обработки, обработки ультразвуком и биологические методы регенерации. Как правило, все технологические системы используют комбинации химических и термомеханических методов регенерации, которые подстраивают под определенный тип модификатора. В зависимости от типа перерабатываемых отходов и способа регенерации в модификатор вводят активаторы или мягчители.

Для термомеханических и химических методов регенерации используют в основном червячные машины и значительно реже смесительные вальцы.

Технологическая установка для регенерации резиносодержащих отходов водонейтральным способом [Бобович Б. Б. Переработка промышленных отходов. Учебник для вузов. // М.: «СП Интермет Инжиниринг». 1999. 445 с.] содержит: бункер дробленой резины, емкость для мягчителя, дозаторы, автоклав, буферную емкость, сетчатый барабан, отжимную машину, регенератно — смесительные вальцы и рафинировочные вальцы. К недостаткам указанной установки относятся:

— процесс девулканизации осуществляют в две стадии;

— продолжительность первой стадии (обработка мягчителями) составляет 1.0−1.5 часа при температуре около 100 °C. Процесс девулканизации продолжается в течение 4−5 часов при температуре 180±5°С и давление в автоклаве 1.1±0.1 МПа;

— при наличии в отходах текстильного корда, процесс девулканизации длится 5−8 часов;

— наличие двух типов вальцов, сетчатого барабана и отжимной машины удорожает аппаратное изготовление установки, и процесс плохо поддается автоматизации.

Регенерацию резиносодержащих отходов осуществляют в основном термомеханическим способом. Для этого используют различные схемы технологических установок. Как правило, такие установки содержат: бункер резиновой крошки, емкость для мягчителя, дозаторы, смеситель, куда вводят модификатор, червячный девулканизатор и рафинировочные вальцы ["BF Goodrich Company" (USA), «Toyoda Gosei» (Japan) и другие].

Недостатками таких установок являются:

— жесткие требования к чистоте и размерам перерабатываемой резиновой крошки (размер не более 0.8 мм и содержание текстильных волокон не более 5% (по массе);

— для создания требуемых усилий шнека расходуется большое количество электрической энергии на привод экструдера (девулканизатора);

— высокая температура продукта (не должна превышать 190°С), который выходит из головки шнека, для чего требуется последующее охлаждение регенерата;

— более сложная технологическая схема, так как в ней присутствуют измельчитель исходных отходов и рафинировочные вальцы.

Технологический процесс регенерации резиносодержащих отходов по методу HSM (High Shear Mixer) используют компании «REP International» (France) и «Watson Brown HSM» Ltd. (Germany) [Вольф М. Девулканизация резин и введение их в новые смеси без ухудшения свойств. «Полимерные материалы», № 8, 2016, с. 14−18]. Сущность метода HSM заключается в избирательном расщеплении мест сшивки в материале при воздействии напряжений сдвига. В основу метода заложены принципы механохимии, что под воздействием механических нагрузок происходят химические изменения обрабатываемого вещества. Перед загрузкой материал подвергают сортировке по сортам резиносодержащих отходов и дроблению. Переработка отходов должна протекать в строго определенных условиях и параметры технологического процесса должны соответствовать каждому виду перерабатываемого материала. При всех кажущихся положительных аспектов метода HSM, в нем имеется ряд недостатков:

— сложная конструкция ротора и статора машины для переработки отходов, что удорожает ее изготовление;

— очень жесткие требования к однородности поступающего на переработку исходного материала и размерам порошков или гранул;

— теоретически возможны изменения химической природы вещества, но учитывая сложный рецептурный состав автомобильных шин, практически невозможно получить полностью девулканизированный материал.

Комбинации химических и термомеханических методов регенерации, которые подстроены под определенный тип модификатора, используют компании: «American Rubber Technologies», Inc., «BF Goodrich Company» (USA), «POLYMERight» Inc. (Canada), «Toyoda Gosei» (Japan) and etc. Данные компании, как правило, применяют жидкий модификатор с добавлением активаторов, и одноразовый проход резиновой крошки через двух или трехступенчатую червячную машину.

Общим недостатком всех технологических систем являются жесткие требования к размерам резиновой крошки. Требования к малым размерам исходного сырья приводит к повышенному расходу энергии на измельчение резиновых отходов, крошки, чипсов, а так же на другие подготовительные операции. При механическом измельчении старых шин или других изделий, которые содержат текстильный и стальной корд, практически невозможно получить чистые резиновые отходы. Отделение остатков стальной проволоки, особенно от синтетических ниток, представляет длительные и дорогостоящие технологические операции.

Наиболее близким техническим решением является Patent US 6,831,109 B1, 12/2004 Beirakh et al. U. S. Cl.521/41, 43.5, 40.5. В соответствии с указанным патентом компания «Levgum» Ltd. (Israel), использует в своей технологии порошковый модификатор, а для механической обработки резиновой крошки применяет смесительные вальцы. Операцию девулканизации резиновой крошки проводят при многократном пропускании крошки через смесительные вальцы. Применение нового модификатора привело к снижению себестоимости переработки почти в два раза по сравнению с существующими технологиями. Разработанный модификатор не содержит вредных компонентов, не выбрасывает опасные отходы или газы, то есть полностью экологически безопасен. Регенерат сохраняет свой первоначальный композиционный состав исходного сырья: резиновых отходов. Крошки от переработки изношенных шин. К недостаткам установки и некоторым технологическим параметрам относятся:

— обязательное предварительное измельчение крошки до 0.5 мм, что затрудняет адгезию порошкового модификатора на столь малую поверхность крошки при перемешивании исходного материала с модификатором;

— при проведении девулканизации в двухвалковой мельнице (вальцах) требуется порядка 20-ти проходов через зазор между вальцами, что снижает производительность установки в целом;

— очень жесткие требования к зазору между валками, которое составляет 0.1 — 0.15 мм;

— низкая тангенциальная скорость самого быстрого вала, которая равна 0.5 — 0.7 м/ сек.

Малый зазор между валками приводит к резкому повышению температуры поверхности валков. Это в свою очередь повышает температуру регенерируемого материала, из которого могут выделяться пары летучих составляющих модификатора. Это положение сказывается на качестве регенерата. Для понижения температуры поверхности валков, валки имеют полость, через которую прокачивают воду для охлаждения.

Известные другие методы и установки для регенерации (девулканизации) резиновой крошки после переработки изношенных автомобильных шин и других резиносодержащих отходов, которые изложены в патентах:

Patent US 5,120,767; 6/1992 Allard et al. U. S. Cl.521/40.5, 41, 45.5; 209/2, 38;

Patent US 5,275,948; 1/1994 Straube G. et al. U. S. Cl.435/262; 241/DIG.31; 264/349; 264/37;

Patent US 5,602,186; U. S. Cl.521/41, 43; 208/89, 208;

Patent US 5,639,934; 6/1997 Yamasaki et al. U. S. Cl.585/820, 241, 833, 853, 854; 208/213, 226;

Patent US 5,677,354; 11/1997 Oliveira Da Cunha Lima U. S. Cl.521/41; 521/43.5; 521/42, 43; 521/413; 525/240;

Patent US 5,891,926; 4/1999 Hunt et al. U. S. Cl.521/41, 44, 44.5, 49.5;

Patent US 5,955,035; 9/1999 Dinzburg et al. U. S. Cl.422/128; 425/174; 425/174.2, 202;

Patent US 6,060,528; 5/2000 Wertz U. S. Cl.521/40, 40.5, 41;

Patent US 6,387,965; 5/2002 Benko et al. U. S. Cl.521/40, 40.5, 41, 43;

Patent US 6,387,966 B1; 5/2002 Goldshtein et al. U. S. Cl.521/41, 43.5; 525/339, 368, 372, 386;

Patent US 6,541,526 B1; 4/2003 Goldshtein et al. U. S. Cl.521/41, 43.5, 40.5;

Patent US 6,831,109 B1; 12/2004 Beirakh et al. U. S. Cl.521/41, 43.5, 40.5;

Patent US 6,950,042 B1; 9/2005 Nakagawa et al. U. S. Cl.525/336.6; 525/333.5, 333.6, 343, 353;

Patent US 7,032,847 B1; 4/2006 Debailleul U. S. Cl.241/1, 23, 24.17, 65; 422/255;

Patent US 7,166,658 B2; 1/2007 Harrison et al. U. S. Cl.523/307, 343; 521/41, 44, 45; 585/241;

Patent US 9,598,550 B2; 3/2017 Arnaud Daniel, U. S. Cl.521/40, 41, 44.5, 45.5;

Patent MX 9 803 186, Int. Cl. C08J11/00; C08J11/10;

Patent DE 10 052 450; 4/2001 Krieg et al. Int. Cl. C08J/00, 10; B29B17/00;

Patent WO 2 006 056 072, Int. Cl. C08J11/10, 00;

Patent CZ 298 755, Int. Cl. C08J11/10, 18, 22, 28; C08C19/08; C08L17/00;

Patent RU 2 098 436; 10/1997 Babina et al. Int. Cl. C08L17/00; C08K3/06; C08L95/00;

Patent RU 2 130 952; 5/1999 Gavrilenko et al. Int. Cl. C08J11/00; C08L17/00;

Patent RU 2 145 967; 2/2000 Prut et al. Int. Cl. C08J11/04, 10; C08K5/17, 18;

Patent RU 2 477 729; 10/2012 Bondar et al. Cl. C08J11/10; B29B17/00; C08L21/00

Другие публикации:

Бобович Б. Б. Переработка промышленных отходов. Учебник для вузов. // М.: «СП Интермет Инжиниринг». 1999. 445 с.

Неколюкин М.М. и др., Способ девулканизации резиновой крошки на валковом оборудовании. // «Молодой ученый» № 12 (35), том 1, декабрь, 2011, с. 34−36;

Вольф М. Девулканизация резин и введение их в новые смеси без ухудшения свойств. «Полимерные материалы», № 8, 2016, с. 14−18.

4. Конструктивные особенности и изобретательская новизна

Рис. 1. Принципиальная технологическая схема установки регенерации резиновых отходов, кроки и чипсов при использовании порошкового модификатора

между транспортером (7) и транспортером (10), с которого продукт для регенерации поступает в питательное устройство (3). На транспортере (10) подачи крошки и чипсов на переработку установлен магнитный сепаратор (11) для отделения частиц стальной проволоки, при возможном наличии в резиновой крошке кусочков стального корда. Резиновую крошку, стружку и чипсы накапливают в бункере (12). Накопительный бункер (12) снабжен весовым дозатором (13), откуда порцию исходного материала одним из известных способов подают в смеситель (14). Смеситель (14) снабжен мешалкой (15).

Порошковый модификатор содержится в емкости (16), которая снабжена дозатором (17).

Подачу модификатора из емкости (16) в смеситель (14) и питательное устройство (3) осуществляют пневмотранспортным эжектором (18) через 3-х ходовой затвор (19) по трубопроводу (20) и (21). Смеситель (14) снабжен выгрузочным затвором (22). Готовый регенерат накапливают в накопителе (23).

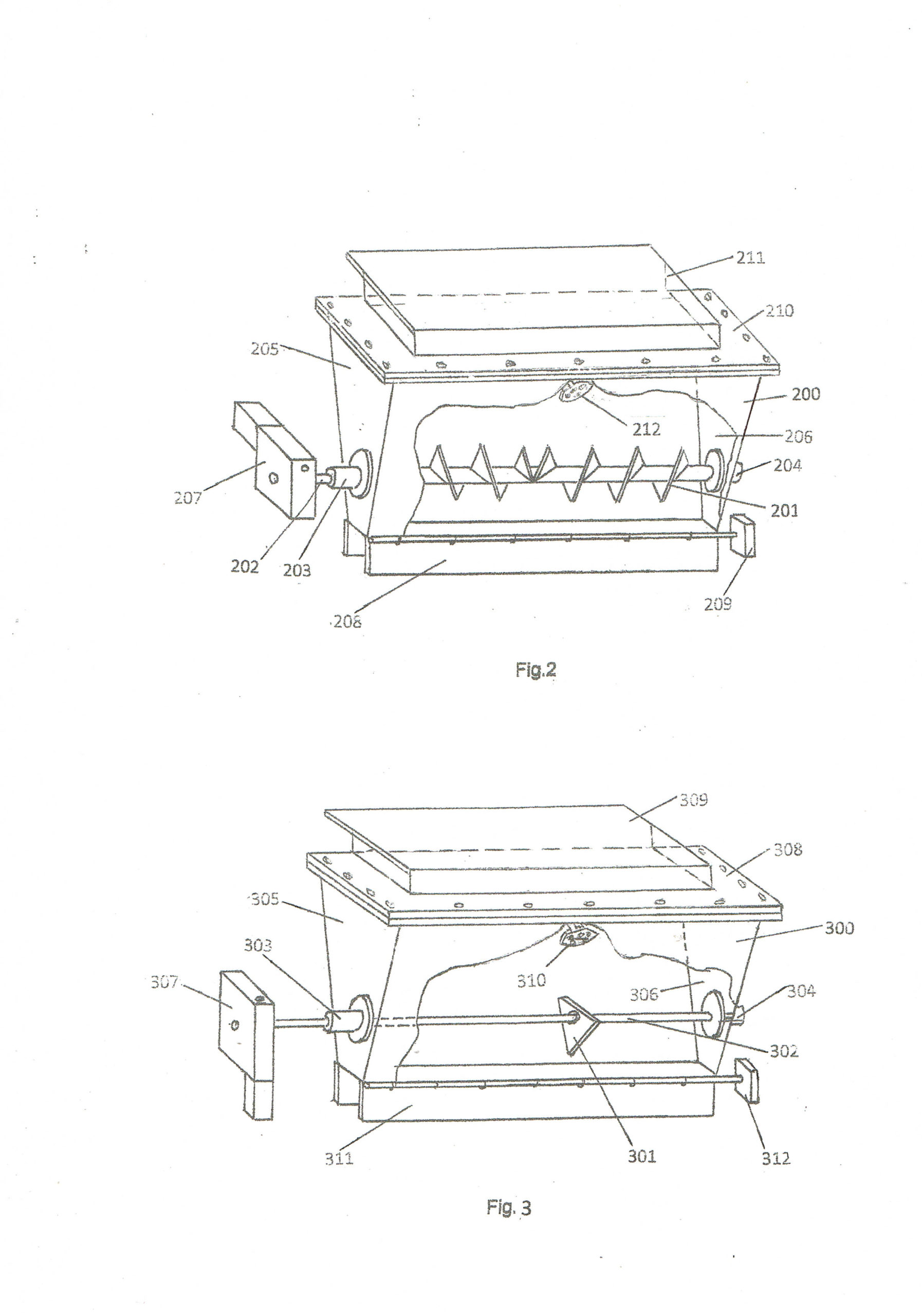

Рис. 2. Схематическая конструкция питательного устройства с мешалкой винтового типа;

Рис. 3. Схематическая конструкция питательного устройства с мешалкой лопаточного типа

На рис. 3. приведена схематическая конструкция питательного устройства (3), которое имеет корпус (300) V — образной формы. Внутри корпуса (300) размещен лопаточный механизм перемешивания (301). Лопатка треугольной формы может перемещаться вдоль оси (302) и, кроме перемешивания, осуществляет равномерную подачу материала через щелевую насадку (311) в зазор между вальцами. Ось (302) зафиксирована во втулках (303) и (304), которые закреплены на торцевых стенках (305) и (306) корпуса (300). Вращение механизма перемешивания (301) осуществляют реверсивным приводом (307). Питательное устройство (3) снабжено крышкой (308), на которой установлена горловина (309). Через указанную горловину осуществляют загрузку устройства материалом для регенерации. На одной из боковых стенок корпуса (300) установлено сопло (310), через которое подают порцию модификатора. К нижней части корпуса (300) присоединена щелевая насадка (311), которая снабжена механизмом (312) для регулирования зазора щели.

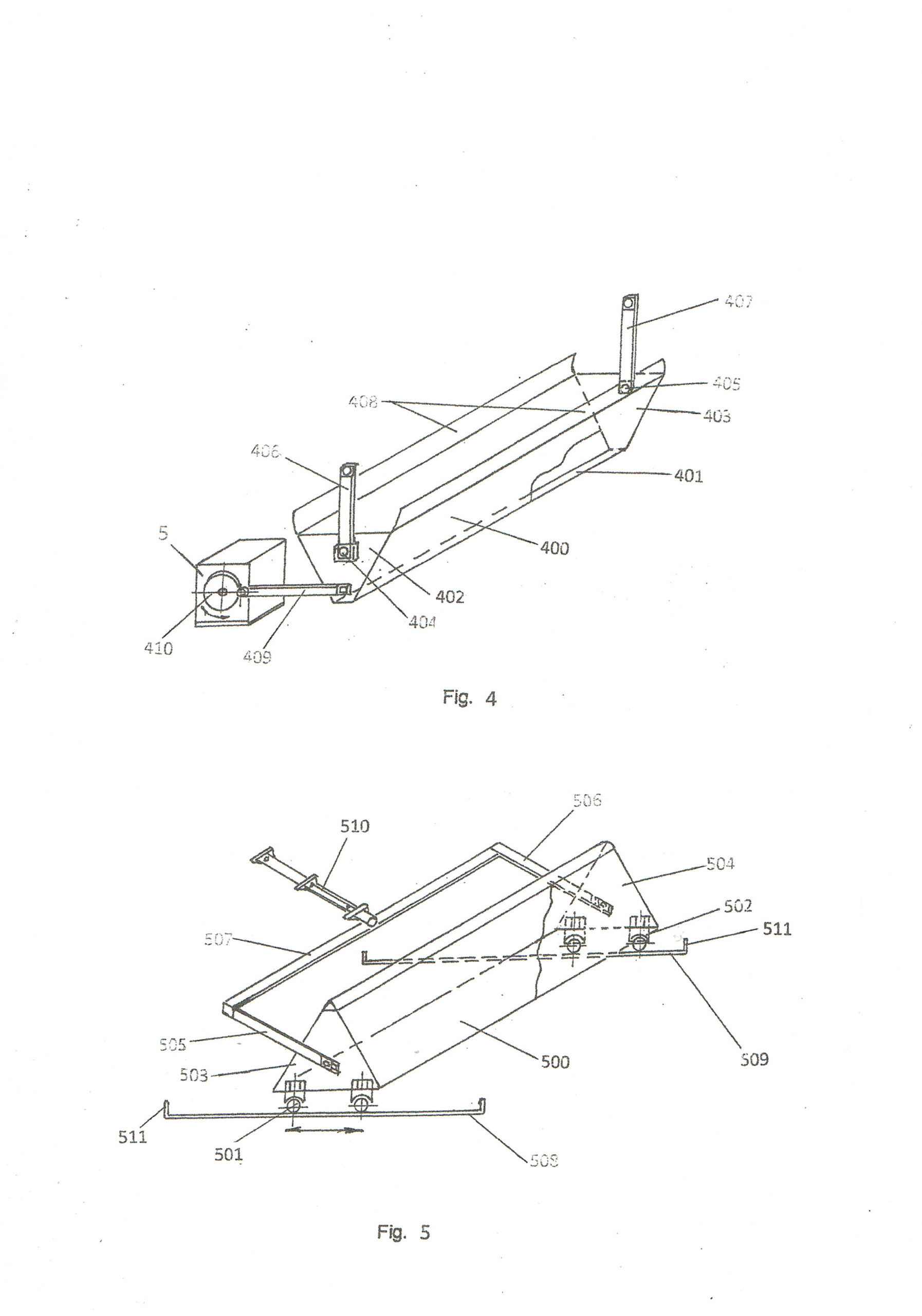

Рис. 4. Схематическая конструкция распределительного устройства;

Рис. 5. Схематическая конструкция разделительного барьера.

На рис. 5 показана схематическая конструкция разделительного барьера (6), корпус (500) которого выполнен в виде трехгранной призмы, то есть боковые стенки имеют форму наклонной горки. Корпус установлен на роликовые опоры (501) и (502). Корпуса опор закреплены на торцевых стенках (503) и (504). На указанных торцевых стенках закреплены штанги (505) и (506), которые соединены между собой балкой (507). Разделительный барьер (6) установлен на направляющих (508) и (509), по которым барьер может перемещаться с помощью привода (510), например, пневматического типа. На направляющих (508) и (509) с обеих сторон установлены ограничители (511), которые обеспечивают фиксацию барьера при работе.

Работа установки регенерации отходов резины, крошки, стружки и чипсов осуществляется следующим образом. Резиновую крошку, стружку и чипсы от переработки изношенных шин, которые не содержат синтетических нитей и проволоки накапливают в бункере (12). Вес порции автоматически определяют весовым дозатором (13). Для получения высокого качества регенерата, исходное сырье должно быть рассортировано по типам отходов резины. При регенерации в каждой загрузочной порции используют отдельно крошку, стружку и чипсы от шин грузовиков и автобусов, шин легковых автомашин и от джипов. Подготовленный порошковый модификатор, например, смесь порошковой мочевины с порошком щавелевой кислоты в пропорции 52/48% (весовых единиц) накапливают в емкости (16). Количество вводимого модификатора зависит от типа перерабатываемых отходов. В частности, для крошки и чипсов от шин легковых автомобилей, изготовленных на заводах Европы, количество вводимого модификатора составляет 25−30 грамм на 1 кг регенерируемых отходов. Порцию резиновой крошки и чипсов подают в смеситель (14). Подачу порошкового модификатора осуществляют в два этапа. На первом этапе не более 45−50% (весовых единиц) от общего количества модификатора из емкости (16) подают в смеситель (14). Подачу производят через дозатор (17) пневмотранспортным эжектором (18) и 3-х ходовой затвор (18) по трубопроводу (20). Включают в работу мешалку (15) и перемешивают модификатор с материалом, предназначенным для регенерации в течение 2.0−2.5 минуты. Открывают затвор (22) и подают материал на транспортер (10) и далее по указанному транспортеру в питательное устройство (3).

В зависимости от типа регенерируемого материала осуществляют один — два прохода порции через вальцы (1). Соответственно типу регенерируемого материала регулятором зазора (2) устанавливают необходимый расчетный зазор между вальцами.

Рабочий зазор смесительных валов для первого прохода порции материала при обработке устанавливают в зависимости от максимальных размеров обрабатываемой крошки и чипсов, но не более 3 мм. При последующих проходах обрабатываемого материала, рабочий интервал вальцов уменьшают до минимально возможного. В зависимости от типа девулканизируемых отходов от вида получаемого регенерата минимальный зазор между валками может составлять 0.25−0.45 мм. Регулирование зазора между вальцами устанавливают с помощью регуляторов (2). Минимальный зазор между вальцами (1) соответствует техническим данным принятой конструкции смесительных вальцов. Продолжительность процесса девулканизации порции резиновых отходов, крошки и чипсов составляет 8 — 12 минут в зависимости от размеров исходного сырья и качества применяемого модификатора.

При последующих проходах материала в питательное устройство (3) по трубопроводу (21) через сопло (212) или (310) [см. рис. 2 и рис. 3] подают еще 50−55% модификатора. Перемешивают модификатор с материалом в течение 2.0−2.5 минуты. Открывают щелевую насадку (208) или (310) [см. рис. 2 и рис. 3] и пропускают материал через вальцы (1). Из вальцов (1) регенерируемый материал попадает в разделительное устройство (4) и далее на барьер (6). При осуществлении технологических проходов материала через вальцы (1) разделительное устройство (4) и барьер (6) устанавливают в положение, которое обеспечивает попадание материала на обратный транспортер (7). Необходимое положение разделительного устройства (4) и барьера (6) устанавливают с помощью поворотного механизма (5) и механизма (509). Далее материал попадает на промежуточный транспортер (9), а с него на транспортер (10) и в питательное устройство (3). Подача модификатора в два этапа позволяет сократить число проходов порции регенерируемого материала через вальцы с 10−11 до 5−6 проходов. При этом сокращается продолжительность регенерации, а качество регенератора остается на высоком уровне. После последнего прохода регенерируемого материала через вальцы включают механизм (5) и (509) и разделительное устройство (4), и барьер (6) устанавливают в положение, которое обеспечивает попадание материала на транспортер (8) и далее в накопитель (23). Последний проход порции материала обеспечивает окончание процесса регенерации (девулканизации). Готовый регенерат из накопителя (23) подают на упаковку.

Работа установки полностью автоматизирована. Скорости подачи материала в питательное устройство (3) и на вальцы (1) по системе транспортеров (7) — (10) оптимизированы в соответствии со временем подачи исходного материала и перемешивания материала с модификатором в смесителе (14) и питательном устройстве (3).

5. Основные достоинства способа и установки для регенерации резиновых отходов

Достоинства способа и установки для регенерации (девулканизации) резиносодержащих отходов обеспечивают поставленную цель изобретения: повышение качества конечного продукта, полное сохранение исходного композиционного состава резиновых отходов, крошки и чипсов, снижение расхода энергии при регенерации отходов резины и снижение себестоимости переработки.

5.1. Для проведения процесса регенерации на валковом оборудовании не требуется проводить измельчение резиновых отходов, крошки и чипсов до минимальных размеров, которые предусмотрены в других технологических схемах, например, при девулканизации в червяных машинах.

5.2. Способ и установка адаптированы под озоновую и озоно-криогенную технологию переработки резиновых отходов и резиносодержащих отходов от переработки старых шин транспортных средств, которая обеспечивает полное отсутствие в материале синтетических ниток и кусочков стальной проволоки.

5.3. При соответствующем подборе модификатора установка позволяет производить не только регенерацию резиновых отходов и крошки от переработки старых шин, но и частичную модификацию резины. Такую резину можно использовать непосредственно для изготовления резинотехнических изделий.

5.4. Ввод порошкового модификатора в две стадии обеспечивает улучшение адгезии частиц модификатора на поверхности регенерируемого материала и позволяет минимизировать расход модификатора.

5.5. Подача модификатора в два этапа позволяет сократить число проходов порции регенерируемого материала через вальцы с 10−11 до 5−6 проходов. При этом сокращается продолжительность регенерации, а качество регенератора остается на высоком уровне.

Формула изобретения

1. Способ регенерации резиновых отходов резинотехнических производств, а также резиносодержащих отходов, в частности крошки, стружки и чипсов, полученных после переработки старых шин транспортных средств, включает следующие усовершенствования:

(1) подготавливают и накапливают в емкости порошковый модификатор, который для отходов от старых шин легковых автомобилей представляет смесь порошка мочевины и порошка щавелевой кислоты в пропорции 52/48% (весовых единиц);

(2) для отходов от старых шин легковых автомобилей в виде крошки, стружки и чипсов количество вводимого модификатора составляет 25−30 гр/кг регенерируемых отходов;

(3) подачу модификатора осуществляют в два этапа, при этом на первом этапе модификатор подают в смеситель в количестве не более 45−50% (весовых единиц);

(4) в смесителе перемешивают порцию отходов с модификатором в течение 2.0−2.5 минуты; (5) подают указанную порцию материала в питательное устройство и осуществляют один — два прохода порции через вальцы;

(6) на втором этапе в питательном устройстве к регенерируемой порции материала добавляют 55−50% (весовых единиц) модификатора и перемешивают в течение 2.0−2.5 минуты;

(7) осуществляют 5−6 проходов порции материала через вальцы, уменьшая зазор между вальцами на 0.3−0.4 мм после каждого прохода;

(8) полученный регенерат в виде губчатой крошки или тонких листов подают в накопитель готовой продукции.

2. Установка для регенерации резиновых отходов резинотехнических производств, а также резиносодержащих отходов, в частности крошки, стружки и чипсов, полученных после переработки старых шин транспортных средств, включает следующие усовершенствования:

а) установка содержит смесительные вальцы с приводом, а также регулятор зазора между вальцами;

b) установка содержит питательное устройство с мешалкой винтового типа, которая одновременно является распределителем для равномерной подачи регенерата через щелевую насадку в зазор между вальцами;

c) установка содержит питательное устройство, которое имеет механизм перемешивания лопаточного типа, снабженный приводом для перемещения лопатки при котором осуществляют равномерную подачу регенерата через щелевую насадку в зазор между вальцами;

d) установка содержит разделительное устройство, состоящее из корпуса V-образной формы, который присоединен к поворотному устройству и снабжен выгрузочной щелью;

е) установка содержит разделительный барьер, выполненный в виде трехгранной призмы, который имеет роликовые опоры, опирающихся на две направляющие и снабжен приводом для его перемещения по направляющим.

3. Установка по п. 2, отличается тем, что распределитель питательного устройства выполнен в виде разно направленного шнека.

4. Установка по п. 2, отличается тем, что распределитель питательного устройства выполнен в виде скребка-лопатки, которая перемещается вдоль выпускной щели по направляющему валу.

5. Установка по п. 2, отличается тем, что разделительное устройство снабжено поворотным механизмом и тягой соединено с кривошипным механизмом.

6. Установка по п. 2, отличается тем, что разделительное барьер закреплен на опорных роликах и установлен на направляющих.

7. Установка по п. 2, отличается тем, что разделительное барьер перемещают относительно рабочего зазора между вальцами с помощью пневматического привода.